Contrôle des cartes électroniques par la méthode PPVS

1 - Introduction

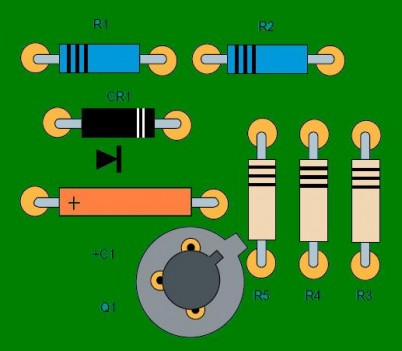

Dans l'industrie, le test d'une carte électronique repose sur des mesures électriques mais aussi des méthodes visuelles. Une méthode très utilisée dans l'industrie est la méthode PPVS (Presence, Polarity, Value, and Solder). Le but est de tester le plus de composants possibles sur un circuit imprimé : assurer la plus grande "couverture" de test (test coverage), c'est-à-dire avoir le meilleur pourcentage de composants testés sur le circuit.

2 - Le test PPVS

Le test PPVS n'est pas un test où on fait fonctionner la carte électronique (test fonctionnel). On ne teste que les composants un par un et le circuit imprimé dans ce test dit "in-circuit" (test ICT : in-circuit test). Dans la famille des tests in-circuit, PPVS signifie "Présence Polarité Valeur Soudure" (presence polarity value solder). On teste donc ces 4 points :

· la présence du composant sur le circuit

· la polarité

· la valeur

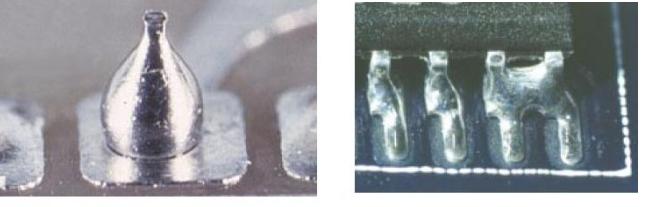

· la soudure

2. 1. Test de la présence du composant sur le circuit

Le composant est-il présent ? On peut le tester électriquement (mesure de résistance, de capacité, de diode, de transistor, etc) en plaçant la carte électronique sur un lit à clous. Des points de tests (petites surfaces métalliques libres à chaque nœud électrique, dorées ou étamées, en tous les cas non vernies) sont prévus pour recevoir les clous lorsque l'opérateur place la carte sur le lit à clous. Une mesure électrique est alors faite, tout comme lorsqu'on mesure un composant sur une carte avec un simple multimètre.

Figure 4.1: lit à clous

Figure 4.2: Point de test : surface sans vernis

Le test visuel peut compléter. A l'aide de caméras et de logiciels spécifiques de traitement d'image, on teste la présence du composant : couleur, dimensions, etc. Le logiciel juge si le composant est là ou pas. L'important est de n'être ni trop sévère ni trop laxiste. Trop sévère : des composants bons seront jugés mauvais (faux défaut ou risque de deuxième espèce). Trop laxiste : le test juge bon des erreurs ou des absences de composants (risque de première espèce). En cas d'erreurs répétées, l'opérateur peut signaler le problème et les paramètres du logiciel seront réajustés. En tous les cas, le test d'inspection visuelle dépend du facteur humain. On dit qu'il est "opérateur-dépendant". Ce test visuel est connu sous le nom de "AOI" : "automated optical inspection".

Figure 4.3: lignes automatisées avec postes de tests, cellules vision et lits à clous

2.2. Test de polarité

On peut tester la polarité d'une diode ou les jonctions d'un transistor sur un circuit imprimé. Mais le test a ses limites.

La polarité d'un condensateur chimique peut se tester par inspection visuelle : la bande correspond à la patte moins. Par caméra, cette bande est détectée. Electriquement, le courant de fuite d'un condensateur chimique est élevé (et dangereux !) lorsqu'il est à l'envers. On peut donc dans une certaine mesure détecter un condensateur monté à l'envers.

Par ailleurs, on a intérêt à router une carte électronique en plaçant tous les condensateurs polarisés dans la même orientation : le contrôle visuel est facilité !

Figure 4.4: Réalisation idéale selon la norme IPC-A-610D

Pour les diodes, un testeur (type lit à clous ou multimètre) peut tester la polarité d'une diode. Cependant, il ne peut pas bien faire la différence entre des diodes : une diode 1N4001 et une 1N4007 ont des tensions de seuil très proches alors qu'une la 1N4001 supporte 50V et la 1N4007 supporte 1000V. Si pour une application 400V, la diode 1N4001 est montée à la place de la 1N4007, le testeur ne le verra pas et la carte électronique cassera ! De même pour différents types de transistors ou d'inductances par exemple.

La couverture de test sur les composants non polarisés (condensateurs céramiques, inductances, ferrites, résistances, straps 0 Ohms) est de 100% puisque la polarité (sens de montage) n'a pas d'importance pour le bon fonctionnement du circuit. La polarité est donc toujours OK.

2.3. Test de la valeur

Pour une résistance, une inductance ou une capacité, la valeur peut se mesurer avec précision avec les testeurs classiques. Avec son multimètre, un bricoleur a la même démarche efficace et simple. La mesure est faite puis comparée à une fourchette de valeurs acceptées (par exemple : +/-2% d'erreur).

Pour des ferrites dont l'impédance est pertinente à 100MHz, la plupart des testeurs ne permettent pas l'injection de telles fréquences. Le testeur fait alors une mesure en DC et ne peut que tester la présence d'une ferrite (mesure en DC proche de 0 Ohm). On peut la confondre avec une résistance 0 Ohm.

Pour des éléments mécaniques (connecteurs, embases, fusibles, etc), le contrôle visuel (AOI) permet de détecter la présence, le bon nombre de broches, la hauteur, la couleur du connecteur par exemple. Le test est incomplet, mais il est difficile de faire mieux.

Il est aussi difficile de faire la différence entre deux fusibles de calibre différents. Les deux présentent une résistance électrique très faible.

Les circuits intégrés ne sont pas complètement testés avec le test in-circuit. On peut tester les diodes internes électriquement et le marquage par inspection visuelle (microcontrôleur, mémoire, convertisseur, driver, etc.). Le test fonctionnel complètera.

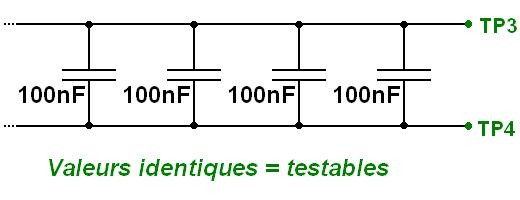

Pour les composants en parallèle, on ne peut pas mesurer la valeur d'un seul, mais on peut supposer que tous les composants de même référence (issu d'une même bobine de composants) ont la même valeur.

Exemple : la mesure de 4 condensateurs identiques en parallèle donne 387nF. On peut en déduire qu'il y a 4 condensateurs de valeur standard 100nF (+/-10%).

Figure 4.5: Test de 4 condensateurs identiques en parallèle

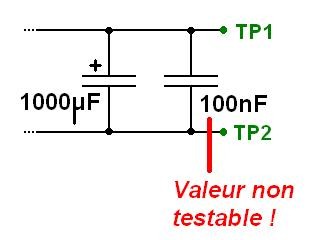

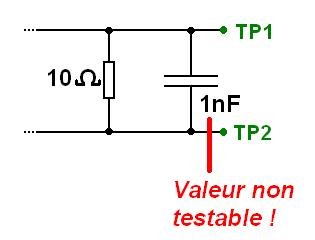

En revanche, on ne peut pas tester la valeur d'un petit condensateur en parallèle avec un gros :

Figure 4.6: Condensateur céramique 100nF monté en parallèle d'un chimique, non testable

Si on a de la place sur la carte lors du routage, on peut mesurer ce composant monté dans un coin, juste pour le test. Il n'est relié à rien d'autre qu'un point de test à chaque extrémité. Le test de celui-ci "couvre" le test de l'autre.

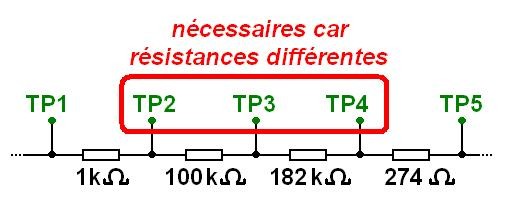

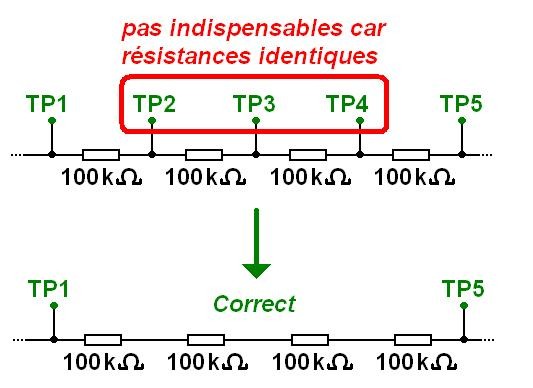

Pour les composants en série, on peut les tester unitairement avec un point de test entre chaque composant :

Figure 4.7: Test unitairement avec un point de test entre chaque composant

Figure 4.7: XT10 est un point de test intermédiaire

En fait, pour des valeurs identiques, on peut se passer des point de tests intermédiaires et mesurer la valeur totale. Si elle est bonne, il serait très improbable que 2 ou 3 composants aient de mauvaises valeurs qui se compensent.

Exemple : la mesure de 4 résistances identiques donne 401.7kOhms. On peut en déduire qu'il y a 4 résistances 100kOhms. On suppose que les résistances montées par la machine de pose sont issues du même lot.

En revanche, on ne peut pas tester des grandes impédances en parallèle de petites impédances. Dans le cas d'impédances complexes (RC, LC, RL en parallèle), la couverture de test n'assure pas la mesure de la valeur. Par exemple, on ne peut pas tester 1nF en parallèle avec 10 Ohms., ni 100 Ohm en parallèle avec une faible inductance.

La valeur ne dit pas tout : ce test ne fait pas la différence entre une résistance de puissance et une résistance standard de même valeur. Il ne fait pas non plus la différence entre deux condensateurs de tensions nominales différentes (exemple : 10uF/25V et 10uF/100V). L'inspection visuelle doit compléter le test de valeur.

Deux résistances de mêmes valeurs mais de fabricants différents peuvent avoir des couleurs différentes et être jugées (à tort !) différentes par le test visuel.

2.4. Contrôle de la soudure

Le composant est-il bien soudé sur le circuit imprimé ? On peut juger que oui si la présence, la polarité et la valeur sont déjà testées, mais l'inspection visuelle reste un complément précieux.